製造業では、挟まれ・巻き込まれ・転倒など、現場での労働災害が後を絶ちません。実際、年間の死傷者数は2万人を超えています。こうした災害を未然に防ぐために不可欠なのが「リスクアセスメント」です。本記事では、リスクアセスメントの基本的な考え方から、実施手順、リスクの見積もり方法、そして実際に製造業で行われている具体的な事例まで、ご紹介します。

製造業の労働災害の現状

令和5年に製造業で発生した労働災害における死亡者数は138人、死傷者数は27,194人でした。死亡者数は、前年比で1.4%(2人)減少しましたが、死傷者数は前年比1.9%(500人)増加しています。また、事故の型別は、死亡者数・死傷者数ともに「機械へのはさまれ・巻き込まれ」が最多となっています。製造業の労働災害数に占める割合は、死亡者数は45人で32.6%、死傷者数は4,908人で18.0%となっています。

リスクアセスメントとは

次に、リスクアセスメントの定義やリスクと危険性の違い、安全とは何かを解説します。

リスクアセスメントとは

リスクアセスメントとは、職場における潜在的な危険性や有害性を特定し、リスクを評価し、それを除去または低減するための一連の手法を指します。具体的には、危険性や有害性の調査、リスクの見積もり、優先度の設定、リスク低減措置の決定というプロセスを経て、適切な対策を講じることが求められます。リスクアセスメントは、職場の安全衛生意識を高め、危険な工程を速やかに改善し、労災を未然に防ぐための重要な手順です。

労働安全衛生法第28条の2では、「危険性又は有害性等の調査及びその結果に基づく措置」として、製造業や建設業などの事業者に対してリスクアセスメントの実施が努力義務とされており、厚生労働省からは「危険性又は有害性等の調査等に関する指針」が公表され、その適切な実施を促進しています。

リスクと危険源の違いとは

「リスク」と「危険源」は、しばしば混同されがちな概念です。多くの人がこれらの用語を誤解したり、同じものだと捉えたりしてしまうことがありますが、実際にはそれぞれ異なる意味を持っています。リスクとは、潜在的な危害が実際に発生する可能性の度合いと、発生した時の被害の程度を掛け合わせたものです。一方で、危険源とは、潜在的に危害の原因となり得るものを指します。労働安全衛生法では、危険源を「危険性又は有害性」と表現されています。具体的には、危険源が存在していても、危害が起こる可能性が低い場合はリスクが低いといえます。しかし、発生の確率が低くても、万が一事故が発生した場合の影響が甚大であれば、リスクは無視できないレベル(対策の優先度が高い状態)と評価されます。 なお、ISO12100(JIS B9700)における用語定義は以下の通りです。

・「リスク(risk)」

危害の発生確率と危害のひどさとの組合せ。

・「危険源(hazard)」

危害を引き起こす潜在的根源。

許容可能なリスクと受け入れ可能なリスク、許容不可能なリスクとは

リスクには「受け入れ可能なリスク」と「許容可能なリスク」、「許容不可能なリスク」といった3種類のリスクの考え方があります。職場のリスクを完全にゼロにすることは難しいですが、リスクの種類を理解することで、適切に対処することが可能です。

・受け入れ可能なリスク

受け入れ可能なリスクとは、危険源(hazard)によって労働者が負傷や疾病などのトラブルが発生しても、極めて軽微な影響にとどまり、社会通念上、無視できるほど小さいリスクを指します。例えば、スポーツ選手が競技中に擦り傷を負った程度のリスクが当てはまります。

・許容可能なリスク

許容可能なリスクとは、【赤字:現状の技術やコストを考慮した上で、】リスク低減措置を実施し、社会通念上許容されるレベルまで低減されたリスクを指します。これは「安全である(リスクがない)」こととは異なり、「管理された状態にある」ことを意味します。例えば、安全装置や保護具、作業手順によって適切に制御されており、万が一発生しても致命的な事故には至らない状態などがこれに該当します。

・許容不可能なリスク

許容不可能なリスクとは、現状のままでは作業を行うことが認められないリスクを指します。リスク低減措置が不十分であり、死亡や重篤な後遺症につながる可能性が高いため、直ちに改善や予防措置を取る必要があります。この状態が解消されるまで、作業を停止すべきレベルのリスクです。

リスクアセスメントが製造業にとって重要な理由

ここでは、リスクアセスメントが重要な理由を解説します。

リスクアセスメントの目的

リスクアセスメントの目的は、職場環境や業務内容に潜むリスクを特定し、それを評価して、実行し、労働者が安全に働ける環境を整えることにあります。これまで、職場でのケガや事故を防止するための安全対策としては、発生した事故の原因を調査し、再発防止を各職場に徹底させるという手法が一般的でした。この手法の場合、顕在化したリスクへの安全対策は取れましたが、潜在化している危険性や有害性には対応できません。そこで、自主的に職場の潜在化している危険性や有害性を見つけ出し、事故を未然に防ぐために確立されたのがリスクアセスメントです。

リスクアセスメントが必要な理由

リスクアセスメントは、職場の安全と衛生を確保し、労働災害を未然に防ぐために欠かせない取り組みです。その本質は、潜在的な危険や不確実性を「未知のまま」にせず、「既知」に変えることにあります。職場で起こり得るリスクを特定し、その影響や発生の可能性を適切な対策を講じることができます。人間が安全に生活するために重要な要素として、『未来を予測できること』が挙げられます。未来を予測することで、未知の状況に適切に対応し、必要な対策を講じることが可能になるため、その観点からもリスクアセスメントは重要と言えるでしょう。

製造業特有のリスクとは

製造業におけるリスクアセスメントを効果的に実施するためには、当該業界特有のリスク要因を正確に把握し、体系的に対応策を講じることが求められます。

①機械設備の故障のリスク

生産設備のトラブルは、納期の遅れや品質不良といった問題だけでなく、作業者の安全リスクにもつながります。定期点検やメンテナンスの重要性は当然ですが、「点検のために止めたくない」という現場の事情も無視できません。こうした現実を理解した上で、故障予兆の見える化や、無理のないメンテナンス体制を構築することが重要です。

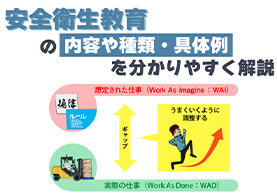

②化学物質の取り扱いリスク

製造現場では、溶剤や洗浄剤など様々な化学物質が使われています。SDS(安全データシート)の整備や保護具の着用指示はあるものの、「暑くて手袋を外してしまう」「急いでいてマスクを省略した」など、現場ではイレギュラーな判断が日常的に起こっているため、こうした現実の仕事(work-as-done, WAD)を踏まえたリスクアセスメントが求められます。

③労働災害のリスク

製造業では、現場の従業員が設備や機械による、作業中のはさまれ巻き込まれ事故や、業務中の転倒、落下物による負傷など、製造業では物理的な危険が常につきまといます。こうした事故が起きた際、「注意不足」として処理されるケースも多いですが、それでは本質的な再発防止にはなりません。「なぜそうなったか」だけでなく、「普段はなぜ問題が起きていないのか」にも注目し、日々の業務が成り立っている理由を分析することが、リスクを抑えるカギになります。

④環境リスク

騒音、排水、大気への排出物など、製造業が環境に与える影響は少なくありません。環境規制への対応は当然のこととして、いま求められているのは「持続可能性」を前提にした製造活動です。製品ライフサイクルを通じた環境負荷の見直しや、リサイクル性の高い設計、作業現場での廃棄物削減など、現場レベルで取り組みが求められます。

製造業におけるリスクアセスメントの進め方

リスクアセスメントは、厚生労働省が発表している「危険性又は有害性等の調査等に関する指針」を参考にしながら、基本的な手順を基に実施することが求められます。ここでは、以下の通りリスクアセスメントの具体的な手順を紹介します。

1.危険性又は有害性を特定する

まず、機械や設備、原材料、作業行動や環境などを調査し危険性や有害性を特定します。また、作業を実施するにあたっては、現場実態を踏まえ、定常的な作業のみならず、非定常作業も含んだ以下のような情報や資料を事前に入手しておきましょう。

• 作業標準、作業手順書等

• 仕様書、化学物質等安全データシート(MSDS)等、使用する機械設備 、材料等に係る危険性又は有害性に関する情報

• 機械設備等のレイアウト等、作業の周辺の環境に関する情報

• 作業環境測定結果等

• 混在作業による危険性等、複数の事業者が同一の場所で作業を実施する状況に関する情報

• 災害事例、災害統計等

• その他、調査等の実施に当たり参考となる資料等

引用:厚生労働省 > 「危険性又は有害性等の調査等に関する指針」

2.リスクの見積もりと優先順位つけ

リスクを見積もる方法として、ここでは3つ紹介します。

・数値化による加算方法

負傷または疾病の発生度合いと重篤度を一定の基準で数値化し、それらを加算してリスクを見積もる方法です。

・マトリクス法

負傷または疾病の発生度合いとその重篤度を区分し、表の縦軸と横軸にあてはめてリスクを見積もります。

・枝分かれ図を用いた方法

負傷または疾病の発生度合とその重篤度を段階的に分岐させて、リスクを見積る方法です。

引用:

厚生労働省 > 「職場のリスクアセスメント」

厚生労働省 > 働災害を防止するため リスクアセスメントを実施しましょう

リスクを見積もったら、次は優先順位を決めましょう。見積もった数値が高いほど優先度も高くなります。また、リスクを見積もるにあたり、評価者によって結果にバラつきが出ないように、以下のような対策をとることが重要です。

• 評価に偏りが生じないよう、性別や年齢にとらわれず、複数の評価者による共同評価を行う

• 評価者が主観に左右されないよう、評価基準を具体的かつ明確に定める

• 職場環境や実情に即した評価基準を策定する

• 評価者に対しては、評価の手法や基準に関するトレーニングを提供し、理解を深める

3.リスク低減措置を検討・実施する

リスクを見積もって優先順位をつけたら、リスク低減措置を検討・実施します。リスク低減措置は、法令に定められた事項がある場合にはそれを必ず遂行するとともに、次に掲げる優先順位で検討し実行することが重要です。

1.設計や計画の段階における危険性又は有害性の除去又は低減

危険な作業の廃止・変更、危険性や有害性の低い材料への代替、より安全な施工方法への変更等

2.工学的対策

局所排気装置、防音囲いの設置等

3.管理的対策

マニュアルの整備、立ち入り禁止措置、ばく露管理、教育訓練等

4.個人用保護具の使用

上記1~3の措置を講じた場合においても、除去・低減しきれなかったリスクに対して実施するものに限られます

引用:中央労働災害防止協会 > リスクアセスメントの進め方と効果、3 リスクの低減措置の優先順位

4.リスク低減措置導入による効果の記録と有効性を確認する

リスクアセスメントは、リスク低減措置を実施して終了するものではありません。その結果を記録し、低減措置が効果的であったかを評価することが重要です。効果が確認された低減措置は他のエリアやプロセスにも展開できますが、効果が不十分であった場合は、その対策を見直し改善する必要があります。なお、厚生労働省が公表している「危険性又は有害性等の調査等に関する指針」では、記録すべき内容を以下のように定めています。

事業者は、次に掲げる事項を記録するものとする。

(1)洗い出した作業

(2)特定した危険性又は有害性

(3)見積もったリスク

(4)設定したリスク低減措置の優先度

(5)実施したリスク低減措置の内容

引用:厚生労働省 > 「危険性又は有害性等の調査等に関する指針」

POINT現場の実態に即した「実効性」を重視する

リスクアセスメントを進める際には「失敗(事故)を防ぐ」視点だけでなく、「現場がどのように業務を成立させているか」という視点も取り入れることが重要です。従来のようにリスクを洗い出し、物理的な対策やルールで管理することは不可欠ですが、規制を増やすだけでは現場の負担が増大し、マニュアルと実態が乖離してしまう恐れがあります。現場では、作業者が状況に合わせて柔軟に対応することで、トラブルを未然に防いでいる側面も多々あります。

そのため、「悪いところを探す」だけでなく、「普段なぜうまくいっているのか」という現場の適応力にも目を向け、無理なく続けられる現実的な対策を策定することで、職場全体の安全文化を強化し、より効果的なリスク低減につなげましょう。

注意:ただし、ほとんどの現場では効率を重視する傾向が強くあります。もし、【青字:基本的なルール遵守や安全設備が不十分な】場合は、【青字:まずは不安全な要素を徹底して取り除く従来の対策を優先し、土台を固めることから始めてください。】

【関連リンク】リスクアセスメントはどうやって進める?進め方と手法を解説

製造業におけるリスクアセスメントの事例

続いて、製造業におけるリスクアセスメントの事例を見てみましょう。

事例① ロボット搬送作業

| 業種 | 金属製品製造業 |

|---|---|

| 職場 | 生産技術部門 |

| 作業内容 | ロボットによる自動搬送作業 |

| 想定される災害リスク | ロボットが稼働中に作業員に接触し、けがをする可能性がある。 搬送中の荷物が落下し、その影響で作業員が負傷する恐れがある。 |

| 現在の対策状況 | 現時点では、特別な安全対策は講じられていない。 |

| 今後のリスク低減施策 | ロボットの周囲に安全柵を設置し、作業員の立ち入りを防止。 ロボットハンドにはチャック確認用センサーを取り付け、荷物の把持状態を常時監視する。 |

事例② 材料交換作業

| 業種 | 金属製品製造業 |

|---|---|

| 職場 | プレス作業場 |

| 作業名 | 材料の交換作業 |

| 想定される災害リスク | ・細幅のコイルにワイヤーを通す際に手を挟み、骨折する可能性がある。 ・コイルが転倒し足に当たって負傷する恐れがある。 ・コイルの隙間に工具を差し込む際、バランスを崩したコイルが倒れ、足を骨折する危険がある。 |

| 現在の対策状況 | ・作業時には板木を使用することをルール化。 ・作業者がラック内に入ることを禁止。 ・隙間を開ける作業ではバールの使用を徹底している。 |

| リスク低減のための施策 | ・細幅コイルに対応した専用ラックを設置し、コイルの転倒リスクを抑制する。 |

事例③ プレス作業

| 業種 | 一般機械器具製造業 |

|---|---|

| 職場 | 温水工場 |

| 作業名 | プレス作業 |

| 想定される災害リスク | プレス機の側面にある隙間に手を挟み、けがをする可能性がある。 |

| 現在の対策状況 | プレス機の稼働中は側面の開口部に手を入れないよう、口頭での指導や注意喚起の掲示を実施している。 |

| リスク低減のための施策 | プレス機側面の開口部に透明な塩ビ板を設置し、作業者が手を差し込めない構造に変更することで、物理的に接触を防止する。 |

事例④ LED電子製造における供給・自動運転作業

| 業種 | 電気機械器具製造業 |

|---|---|

| 職場 | LED電子製造 |

| 作業名 | 加工物の供給作業 自動運転中の設備操作 |

| 想定される災害リスク | 加工物を設備へ供給する際、コンベアに巻き込まれ、手や指を負傷するリスクがある。 設備の稼働中に内部へ落ちた部品を回収しようとした際、可動部に巻き込まれ骨折する恐れがある。 |

| 現在の対策状況 | コンベア部へ手や指を入れないよう指導している。 稼働中の設備内には手や指を入れないよう注意を促している。 |

| リスク低減のための施策 | コンベア部に安全カバーを設置し、物理的に接触を防止。 設備背面の可動部にもエリアセンサーを設け、接近を検知して自動停止する仕組みを導入。 |

事例⑤ 段取作業

| 業種 | 電気機械器具製造業 |

|---|---|

| 職場 | 部品加工部門 |

| 作業名 | 段取作業 |

| 想定される災害リスク | 治具を出し入れする際に、台から外れて落下し、足に当たってけがをする危険がある。 |

| 現在の対策状況 | 治具の取り扱いは慎重に行い、落下しないよう注意喚起を徹底。 |

| リスク低減のための施策 | 治具を載せる台に落下防止用のストッパーを取り付け、安全性を高めた。 |

事例⑥ 包装作業

| 業種 | 食料品製造業 |

|---|---|

| 職場 | 包装工程 |

| 作業名 | 包装作業 |

| 想定される災害リスク | 製品が正しく投入されなかった際に、手で位置を直そうとして機械に巻き込まれる危険がある。 |

| 現在の対策状況 | 作業者に対して安全教育を実施し、異常が発生した場合は必ず機械を停止するよう徹底している。 |

| リスク低減のための施策 | 万が一の際にすぐに停止できるよう、機械に緊急停止スイッチを設置した。 |

事例⑦ 調味液のバルブ操作作業

| 業種 | 食料品製造業 |

|---|---|

| 職場 | 製造プラント |

| 作業名 | 調味液のバルブ操作作業 |

| 想定される災害リスク | 高所にあるバルブを操作する際に脚立を使用し、転落してけがをする可能性がある。 |

| 現在の対策状況 | 作業手順を守るように指導し、安全な動作の徹底を図っている。 |

| リスク低減のための施策 | 安定した足場を確保するため、手すり付きの専用作業台を設置した。 |

事例⑧ フォークリフトによる運搬作業

| 業種 | 製造業 |

|---|---|

| 職場 | 構内物流エリア/資材搬入ヤード |

| 作業名 | フォークリフトでの運搬作業 |

| 想定される災害リスク | フォークリフトがスピードを出し過ぎたために停止できず、死角から出てきた作業員に衝突し、重大なけがを負わせるリスクがある。 |

| 現在の対策状況 | 特になし |

| リスク低減のための施策 | フォークリフトの最高速度を時速8kmに制限し、それ以上加速できないよう設定を行った。 |

事例⑨ 床面転倒防止対策

| 業種 | 製造業 |

|---|---|

| 職場 | 共用通路/作業エリアへの通路 |

| 作業名 | 構内の歩行移動 |

| 想定される災害リスク | 滑りやすい床材により、作業者が歩行中に転倒する可能性がある。現場には走行禁止の表示がなく、注意喚起が不十分であった。 |

| 現在の対策状況 | 作業者への口頭注意や教育による指導を実施していた。 |

| リスク低減のための施策 | 滑りにくいノンスリップ素材の床に変更し、油分を吸収するシートを設置。さらに、該当エリアへの走行を禁止する標識も設けた。 |

参考:厚生労働省「リスクアセスメント実施事例集」

https://www.mhlw.go.jp/bunya/roudoukijun/anzeneisei14/dl/130316.pdf

https://www.mhlw.go.jp/bunya/roudoukijun/anzeneisei14/dl/130425-0.pdf

まとめ

製造業における職場の安全確保には、リスクアセスメントの実施が不可欠です。技術や設備が高度化する一方で、現場では新たなリスクが常に生まれています。こうしたリスクを正確に特定・評価し、効果的な対策を講じるためには、リスクアセスメントを実施して、発生頻度や影響度を可視化することが重要です。リスクアセスメントの記録には、危険源の内容、見積もり結果、低減措置案などを明確に記載し、関係者間での共有と改善に役立てましょう。

ただし、理想的なリスク低減措置を実現するためには、机上の検討だけでは不十分です。刻々と変化する日常業務において、実際にどのような危険状態や危険事象が発生しているのかを詳しく観察しておく必要があります。このプロセスを怠ると、現場の作業員が到底守ることができない非現実的な安全対策や、形骸化した膨大なマニュアルが生み出されてしまう恐れがあります。

「効率性」と「徹底性」のバランスを取ることは容易ではありませんが、現場の現実を無視してしまうと、結局リスクアセスメントを行った意味自体が失われてしまうケースも少なくありません。そのため、現場の実態(実際の作業の行われ方)を深く考慮し、職場の状況に合った現実的で実行可能な方法を取り入れることが大切です。従業員と協力しながら、絵に描いた餅ではない、実際に役立つ安全対策を進めていきましょう。

リスクアセスメントの取り組みは一度で完了するものではなく、継続的な見直しと改善が求められます。そして、それを現場で機能させるためには、従業員の安全意識を高める教育が欠かせません。

安全衛生教育の実施には、LaKeel Online Media Serviceの活用がおすすめです。600本以上のアニメーション動画を用意しており、現場で実際に起こりうるリスクを分かりやすく学べます。サンプル動画も用意されていますので、まずは一度ご覧になってみてください。

サンプルムービー

動画も見てみる!

LaKeel Online Media Serviceの動画を

無料でお試しいただけます。

\1分で完了!すぐ見れる/