POINT

不安全行動とは

不安全行動とは、労働者本人または周囲の安全を阻害する可能性のある行動を、意図的に行う行為のことです。例えば、高所作業時の安全帯無着用や、機械運転中の点検など安全規則を無視した行動で、労働災害が発生する原因の一つです。

不安全行動と不安全状態の違い

不安全行動は労働者が意図的に行う危険行為であるのに対して、不安全状態は設備故障や作業環境散乱など事故につながる危険要因のことを差します。不安全な行動と不安全な状態が重なると災害リスクが高まるため、双方の是正が事故防止の鍵となります。

不安全行動を防ぐ対策

事業者は、以下のような対策を実施し、不安全行動を減らす努力をすることが重要です。

- 安全教育の徹底

- 作業マニュアル整備と手順遵守

- KY活動・リスクアセスメント

- ヒューマンエラー対策

労働災害を未然に防止し、労働者の安全と健康を確保することは、どの企業でも重要なことです。職場の労働安全衛生を確保するためには、労働者へ教育を行ったり、労働災害につながる環境を改善したりすることが重要です。

今回は、労働災害の大きな原因とされる不安全行動について解説します。要因と事例、対策までぜひご参考ください。

不安全行動とは?

不安全行動とは

不安全行動とは、労働災害が起きる原因の一つで、労働者本人または関係者の安全を阻害する可能性のある行動を、意図的に行う行為のことです。

不安全状態とは

不安全状態とは、機械や物の不安全な状態のことを指し、事故が発生しうる状態、また事故の発生原因が作り出されている状態を意味します。不安全状態の例としては、道具が老朽化している、適切な作業空間が不足している、不適切な物の置き方をしている、作業環境の喚起が不十分といったことが該当します。不安全行動が人による行動であるのに対し、不安全状態は、何らかの原因で作り出された状態を意味します。

不安全行動と不安全状態の違い

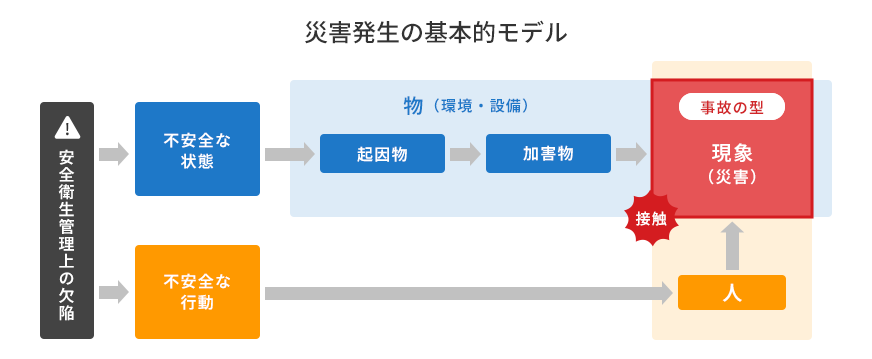

不安全行動・不安全状態、ともに労働災害発生の要因となりえますが、不安全行動は人的要因、人の振る舞いによって起きる危険のことを指し、不安全状態は物的要因、物や場所が危険な状態にあることを指します。

不安全行動の原因

労働災害は、様々な要因が共鳴し合って突発的に許容限界を超えてしまうことで発生します。事故が発生すると調査を行い、原因を見つけようとします。多くの場合、人的要因である不安全行動と、物的要因である不安全状態とが接触して起きることが直接の原因として発見しやすい為、不安全行動と不安全状態が労働災害事故の根本的な原因であると理解されている傾向があります。

厚生労働省による「労働災害原因要素の分析(平成22年)」では、労働災害発生の原因の1位は、「不安全な行動及び不安全な状態の両方に起因する労働災害」であり、割合は94.7%を占めていると分析されている通りです。

不安全行動が発生する背景としては、主に①ヒューマンエラーによるものと②意図的な行動の2種があります。

①ヒューマンエラーによるもの

うっかりミスなど意図せず発生した災害のことです。

具体的には以下の要因があります。

・無意識な行動

・聞き間違いによるミス

・誤った思い込み

②意図的な行動

これは、労働者本人もしくは、関係者に危険が生じるという認識があるにも関わらず行動した結果、災害が発生してしまうことです。

具体的には以下の要因があります。

・みんながやっているからいいだろうという安易な考え

・生産性向上を優先し、安全を後回しにしてしまう判断

・リスクを過小評価したり、ルールに納得していないこと

厚生労働省は、不安全行動の類型として次の12項目を定義しています。

労働者の不安全行動

1.防護・安全装置を無効にする

2.安全措置の不履行

3.不安全な状態を放置

4.危険な状態を作る

5.機械・装置等の指定外の使用

6.運転中の機械・装置等の掃除、注油、修理、点検等

7.保護具、服装の欠陥

8.危険場所への接近

9.その他の不安全な行為

10.運転の失敗(乗物)

11.誤った動作

12.その他

また、不安全状態として次の 8 項目を定義しています。

機械や物の不安全状態

1.物自体の欠陥

2.防護措置・安全装置の欠陥

3.物の置き方、作業場所の欠陥

4.保護具・服装等の欠陥

5.作業環境の欠陥

6.部外的・自然的不安全な状態

7.作業方法の欠陥

8.その他

出典:厚生労働省「職場のあんぜんサイト:不安全行動[安全衛生キーワード]」

https://anzeninfo.mhlw.go.jp/yougo/yougo90_1.html

| 不安全行動 |

|---|

| 1.防護・安全装置を無効にする |

| 2.安全措置の不履行 |

| 3.不安全な状態を放置 |

| 4.危険な状態を作る |

| 5.機械・装置等の指定外の使用 |

| 6.運転中の機械・装置等の掃除、注油、修理、点検等 |

| 7.保護具、服装の欠陥 |

| 8.危険場所への接近 |

| 9.その他の不安全な行為 |

| 10.運転の失敗(乗物) |

| 11.誤った動作 |

| 12.その他 |

| 不安全状態 |

|---|

| 1.物自体の欠陥 |

| 2.防護措置・安全装置の欠陥 |

| 3.物の置き方、作業場所の欠陥 |

| 4.保護具・服装等の欠陥 |

| 5.作業環境の欠陥 |

| 6.部外的・自然的不安全な状態 |

| 7.作業方法の欠陥 |

| 8.その他 |

不安全行動の事故発生状況

厚生労働省が発表した「労働災害原因要素の分析」によると、2016年(平成28年)の不安全行動別の死傷者の内訳は以下のようになっております。

| 行動 | 死傷割合 |

|---|---|

| 防護安全装置を無効にする | 0.8% |

| 安全措置の不履行 | 2.4% |

| 不安全な放置 | 4.1% |

| 危険な状態を作る | 3.6% |

| 機械、装置等の指定外の使用 | 1.2% |

| 運転中の機械、装置等の掃除、注油、修理、点検等 | 9.4% |

| 保護具、服装の欠陥 | 1.5% |

| その他の危険場所への接近 | 17.7% |

| その他の不安全な行為 | 19.2% |

| 運転の失敗(乗物) | 1.3% |

| 誤った動作 | 29.6% |

| その他 | 6.2% |

誤った動作が約3割に及んでおり、労働災害の原因となる最も多い不安全行動となっております。安全教育によって正しい知識を身に着け、事故原因を排除することが、不安全行動を抑止するために重要なことだと言えるでしょう。

出典:厚生労働省「職場のあんぜんサイト:労働災害原因要素の分析(平成28年度)」

https://anzeninfo.mhlw.go.jp/user/anzen/tok/bnsk00-h28.html

不安全行動の要因

不安全行動は、実際、どのような要因から起きているのでしょうか。人・管理体制・心理状態の3つの要因に分けて、それぞれ見ていきましょう。

なお、実際はこれら3つの要因が複数複雑に絡み合うことで、不安全行動が発生します。

人的要因

不安全行動を起こす人的要因は、「知識・経験不足」「慣れや過信」「疲労・体調不良」の3つに区分することができます。

知識・経験不足については、正しい作業手順を知らない、あるいは不十分な知識で作業を進めてしまうことによって、知らぬうちに不安全な行動をとってしまっているケースが多く見られます。新人や新規配属された従業員がいる場合は特に注意が必要です。

慣れや過信は、特に中堅~ベテランに多く見られる傾向で、「これくらいなら大丈夫」「これまでも問題なかった、事故は起こらないだろう」といった慢心から、自分の判断で手順の改変・省略を行ってしまうものです。

疲労や体調不良は、これらの体調の中作業を行うことで集中力が低下し、判断ミスや操作ミスを起こしやすい状態となります。長時間労働や勤務間インターバルが十分に取れていない場合は特に注意が必要ですし、花粉症や熱中症など時期によって体調不良が起きやすくなるため、こうしたタイミングもより注意が必要です。

管理的要因

管理的要因とは、職場や監督者の管理体制によって引き起こされるものです。特に「生産性優先の風土」「不十分な教育」「監視不足」「不適切な作業環境」等が挙げられます。

生産性優先の風土については、作業を早く終わらせ生産性を上げることが安全管理より優先される、組織の管理体制や風土によるものです。

不十分な教育については、必要な安全教育を受ける機会が十分に与えられていない場合や、作業手順が明確にされていない等、従業員の知識習得を組織側で十分に行っていない場合が該当します。

監視不足については、作業管理者によって現場の状況が適切に管理されておらず、ルール違反が見逃されやすい管理体制の場合が該当します。

不適切な作業環境は、安全に作業を行う機材や環境が整備されていない、作業性が悪く安全上問題のある手順を改善しないなど、組織的な環境整備に問題がある場合を指します。

心理的要因

「定められた手順は面倒だ」「楽に・早く作業を終わらせなくては」といった心理状態によって、安全より効率重視の作業や手順を行ってしまう場合です。

こうした心理状態になる背景として、個人の心理的問題もありますが、管理的要因で挙げたような焦りや改善への意欲を失わせるような管理体制によって心理状態が悪化する場合も見られます。

不安全行動の事例

不安全行動の発生事例を、業界別にいくつかご紹介します。

金属製品製造業での不安全行動事例

金属製品製造会社で起きた事例です。作業員がプレス機械の金型を交換する際に、プレス機械とフォークリフトに載せた金型の間に挟まれて死亡しました。原因として、フォークリフトの運転者が運転位置を離れる際に、フォークリフトのエンジンを停止させていなかったことが挙げられています。

機械・装置等を運転したまま離れるという不安全な状態を放置する不安全行動に該当すると考えられます。

【関連コラム】

フォークリフト安全教育|重要性と社内で実施する際のポイント

製造業全般での不安全行動事例

ある製造業の会社で起きた事例です。作業員が加熱機械の調整作業を行っていたところ、電源を切っていなかったため、加熱機械にはさまれてしまいました。安全装置を無効にするという不安全行動が要因と考えられます。

食品製造業での不安全行動事例

ある食品製造会社では、作業員が食品倉庫にて陳列棚の上段にある商品箱を降ろそうとしたところ、足元に放置されていた箱につまずき、箱を抱えたまま転倒しました。用具を不安全な場所に置きっぱなしにするという不安全な状態を放置する不安全行動と考えられます。

さて、この事例でお分かりのように、守るべきルールを逸脱した作業者が原因で事故が起きたと理解することが出来ます。直接的に事故の引き金となったことは間違いないので、不安全行動者への罰則と新たな手順書等が追加されることになります。しかし、物事はそんな単純なものなのでしょうか?不安全行動者は必ず事故を起こし、安全行動者は事故を起こさないのでしょうか?レジリエンス・エンジニアリング/safety-Ⅱの概念では、このような失敗と成功は違う道筋で起こるという考え方は取らず、物事が正しい方向へ向かうことと、物事が悪い方向へ向かうこととは、基本的に同じ方法で起こると考えます。

今までの考え方では、不安全行動者が不安全な行動を取ったことが原因だと分かった瞬間に事故調査は終了となります。一方で新しい考え方では、不安全行動が原因であると分かった時点から調査が始まります。

不安全行動を防ぐための対策

不安全行動自体は容認出来ませんし、改めさせないといけない事項です。しかし、それだけでは根本的な解決になりません。時間の制約がある中、安全性も効率性もどちらも100%達成しなくてはいけない現場では、どちらの目標も達成して作業をこなすことは、ほとんどの場合不可能です。単純に、楽をするために不安全行動を行うのは言語道断ですが、中には、安全性と効率性のバランスをとることがむずかしく、調整がうまくいかないことがあり、仕方なく不安全な行動を取ってしまうケースがあります。このように、なぜその時に不安全な行動を選択したのか?様々な要因が重なっていないか?そもそも手順書と実際の現場の間にギャップが大きくあるために不安全状態が発生していないかを分析する必要があります。

不安全行動を誘発する要因を把握する

作業の中で、手順書や規定などの“想定された仕事”と、作業者が実際に作業をする“実際の仕事”との間に発生するギャップが大きくないか、矛盾が発生していないかを分析した上で、先に示した12項目それぞれについて、個別に対策を考えて実施する必要があります。そうすることで、どうしてその行動に至ったか、要因を探ることで不安全行動の根本的な対策が打てます。

労働者への安全教育

労働安全衛生法により、従業員の雇い入れ時や作業内容が変更された際には、安全衛生教育をするよう義務付けられています。とはいえ、不安全行動は、いくら監督者が注意しても労働者本人の意識と行動が変わらなければ意味がありません。労働者へ効率と安全のバランスが取れた対策も含めた安全教育を徹底することが重要です。

管理・監督の徹底や設備・環境面の改善

安全教育を行った上で、管理・監督を徹底し、設備・環境面を安全なものにするといった取り組みが求められます。

作業手順の明確化

効率と安全のバランスが取れたマニュアルを作成するなどして実際の仕事とのギャップが少ない手順書を労働者に共有することが重要です。安全で生産性の高い作業を手順通りに行うことができれば、労働者も安心して作業に臨めます。

また、マニュアルにはリスクアセスメントを取り込むと良いでしょう。

リスクアセスメントとは、作業に伴う危険性や有害性を見つけ出して、除去・低減するための手法を考案して実施することです。

事前にマニュアル作成の段階から、リスクを低減させる対策を盛り込むことで、不安全行動の防止にもつながります。

良好な職場づくりと適切な労務管理

安全性の高い職場を作るためには、常に互いの安全と健康を気遣い合う良い人間関係の醸成も大切なことです。また労働時間、休日、休憩などを含めた労働条件の適正化といった健全な労務管理も重要と考えられます。

KY活動

不安全行動を防ぐためには、作業者の危険意識を高めることも重要です。

そのために効果的な取り組みがKY活動です。

KY活動とは、作業を始める前に、作業自体や職場にひそんでいる危険性や有害性を確認し、それに対する対策や行動目標、指差呼称項目を設置し、安全衛生を先取りしながら業務を進めるプロセスのことです。

日々の業務の中にKY活動を組み込んで実践していくことで、作業員の危険に対する意識を持ちやすくなり、災害発生リスクの抑制に繋がります。

まとめ

単純に楽をするための不安全行動に対しては徹底的な安全教育を行うしかありませんが、複数の要因が絡み合って発生する不安全行動に対しては従来の安全教育だけでは防げません。日常業務の中で“想定された仕事”と“実際の仕事”の間に存在するギャップを理解し、効率と安全のトレードオフがより安全なものになるように調整をし、フィードバックすることで軽減されると考えられます。そのための労働安全衛生教育としておすすめなのが、ラキールの「Lakeel OnlineMedia Service」です。

サンプル動画がございますので、まずは一度視聴してみてください。

サンプルムービー

動画も見てみる!

不安全行動の防止に必要な労働安全衛生教育を、動画によるeラーニングでご提供します。

「LaKeel Online Media Service」は、労働安全教育が必要とされる人々に、新しい情報、必要とされる知識を素早く正しく編集し届けることで、働く方々の安全と効率的な学びを提供するサービスです。アニメーションによる教育動画を700本以上提供しており、学ぶ意欲のない従業員でも興味が沸くよう工夫されているため、学びやすく理解しやすい内容となっています。また、反復性もあるため、知識の定着や行動変容を促進し、教育効果が得られやすいという特長があります。

教育した内容を日常の作業過程において実践できるようにし、不安全行動をとってしまったらすぐに是正するという「あるべき姿」を身に付けてもらうことに役立てることが可能です。

詳細はサービス紹介ページをご覧ください。

LaKeel Online Media Serviceの動画を

無料でお試しいただけます。

\1分で完了!すぐ見れる/