労働安全に関わる全ての人の悩みである『労働災害』。企業には、従業員の安全を守る責任があり、職場環境の改善や安全対策が求められます。「なぜ労働災害は起こるのか?」「どのような対策が有効なのか?」「具体的にどんな対策をすればいいのかわからない…」という担当者も多いのではないでしょうか?

今回は、労働災害の現状・主な原因・防止対策について、最新のデータや実践的な対策例を交えながら詳しく解説します!

労働災害の定義と労働災害の現状

労働災害の防止に向けた第一歩として、まず「労働災害とは何か」を知ることが大切です。

ここでは、労働災害の定義と現状を解説します。

労働災害とは?

労働安全衛生法では、労働災害の定義を「労働者の就業に係る建設物、設備、原材料、ガス、蒸気、粉じん等により、又は作業行動その他業務に起因して、労働者が負傷し、疾病にかかり、又は死亡することをいう。」と定めており、労働者が仕事中に何らかの事故に遭う、ケガをする、病気になる、亡くなることなどを指します。

事業主は、労働災害を防止する義務がありますが、万が一、労働災害が発生してしまった場合には、被災労働者への補償を行う義務があります。また死亡または休業については、労働基準監督署に報告する義務があります。

【関連リンク】労働災害(労災)とは?種類や防止策を解説

労働災害の現状

労働災害の現状を正しく把握することは、効果的な防止策を講じるために欠かせません。厚生労働省が発表した「令和6年における労働災害発生状況(令和7年1月速報値)」によると、労働災害による死亡者数や死傷者数には業種ごとに増減が見られます。以下に、最新の統計データを一部ご紹介します。

令和6年における労働災害発生状況(令和7年1月速報値)

1. 死亡災害の発生状況

全体

| 死亡者数 | 前年比(増減) | 増減率 |

|---|---|---|

| 674人 | ▲3人 | ▲0.4% |

死亡者数(業種別)

| 死亡者数 | 前年比(増減) | 増減率 | |

|---|---|---|---|

| 製造業 | 129人 | ±0人 | ±0.0% |

| 鉱業 | 0人 | ▲5人 | ▲100.0% |

| 建設業 | 218人 | +19人 | +9.5% |

| 交通運輸事業 | 6人 | ▲2人 | ▲25.0% |

| 陸上貨物運送事業 | 97人 | +1人 | +1.0% |

| 港湾運送業 | 3人 | ▲1人 | ▲25.0% |

| 林業 | 28人 | +1人 | +3.7% |

| 農業、畜産・水産業 | 23人 | +0人 | +0.0% |

| 第三次産業 | 170人 | ▲16人 | ▲8.6% |

死亡者数(事故の型別)

| 死亡者数 | 前年比(増減) | 増減率 | |

|---|---|---|---|

| 墜落・転落 | 173人 | ▲9人 | ▲4.9% |

| 交通事故(道路) | 112人 | ▲20人 | ▲15.2% |

| はさまれ・巻き込まれ | 99人 | ▲5人 | ▲4.8% |

※以下、「激突され」「崩壊・倒壊」「飛来・落下」の順になります。

2. 死傷災害発生状況(死亡災害及び休業4日以上の死傷災害)

全体

| 死傷者数 | 前年同期比(増減) | 増減率 |

|---|---|---|

| 122,812人 | +376人 | +0.3% |

休業4日以上の死傷者数(業種別)

| 死傷者数 | 前年比(増減) | 増減率 | |

|---|---|---|---|

| 製造業 | 24,510人 | ▲401人 | ▲1.6% |

| 鉱業 | 175人 | ▲17人 | ▲8.9% |

| 建設業 | 12,775人 | ▲548人 | ▲4.1% |

| 交通運輸事業 | 2,784人 | +32人 | +1.2% |

| 陸上貨物運送事業 | 15,029人 | +62人 | +0.4% |

| 港湾運送業 | 329人 | +25人 | +8.2% |

| 林業 | 1,120人 | +53人 | +5.0% |

| 農業、畜産・水産業 | 2,890人 | ▲41人 | ▲1.4 |

| 第三次産業 | 63,200人 | +1,211人 | +2.0% |

休業4日以上の死傷者数(事故の型別)

| 死傷者数 | 前年比(増減) | 増減率 | |

|---|---|---|---|

| 転倒 | 32,773人 | +330人 | +1.0% |

| 墜落・転落 | 19,525人 | +219人 | +1.1% |

| 動作の反動・無理な操作 | 18,807人 | ▲126人 | ▲0.7% |

※以下、「はさまれ・巻き込まれ」「切れ・こすれ」の順になります。

参考:厚生労働省 > 「令和6年における労働災害発生状況について(令和7年1月速報値)」

労働災害はなぜ発生するのか?主要な4つの原因を解説

労働災害は、職場での事故や健康被害を引き起こし、従業員の安全と企業の運営に大きな影響を与えます。労働災害はなぜ発生するのか、原因を理解することも労働災害を防止するうえでは重要です。企業では、事故を防ぐために 「ルールを守る」「設備を整備する」「安全管理を強化する」などの対策を取っています。それでも事故が起きるのは、さまざまな要因が絡み合っているからです。本章では、労働災害を引き起こす4つの主要な原因を詳しく解説します。

労働災害はさまざまな要因によって引き起こされますが、大きく以下の4つに分類されます。

1. ヒューマンエラー(人的要因)

多くの労働災害は、人間のミスや認知的エラーによって発生します。労働者本人または関係者の安全を阻害する恐れがあると知りながら、意図的に行う行動を指す「不安全行動」は、このヒューマンエラーに分類されます。指定された手順通りに作業を進めなかったり、動作している設備の安全装置を無効化したりすることが挙げられます。このような行動は、重大な事故になりかねないため、注意が必要です。

- 注意力の欠如:疲労、ストレス、不安などが影響し、作業中の判断ミスや見落としが発生。

- ルール違反・規律の欠如:作業手順の省略や、安全規則を守らない行動が災害につながる。

- 経験不足・教育訓練の不備:新規作業員や未経験者が適切な指導を受けず、リスクを認識できない。

【POINT】

ヒューマンエラーが発生する背景には、不安全行動などルールの不遵守なども含まれますが、業務の繁忙による時間的制約、やむを得ない判断、組織的な要因(エラーが発生しやすいデザイン、過剰なルールや心理的プレッシャー、安全ルールの形骸化など)など、さまざまな要因が関係しています。ヒューマンエラーが直接的な原因となることもあります。エラーを起こした人が、危ない行為と分かっていながら自分本位な理由でルールを守らず事故の要因を作ってしまった場合はもちろん厳しく罰する必要がありますが、ヒューマンエラーがすべての元凶であると考えるのはその背後にある要因を分析し、その要因を改善することも重要です。「なぜ事故が発生するのか?」だけでなく、「なぜ日常業務の多くはうまくいっているのか?」にも目を向けることで、より実効性の高い安全対策につながるでしょう。

人は必ず失敗をしますが、99%の業務は人間の調整力によって問題なく進められています。失敗を目の敵にする気持ちはわかりますが、失敗をしたことが無い人は存在しませんし、失敗をしない人を育てることもできません。そのため、エラーを完全になくすのではなく、エラーが発生しても重大事故につながらない仕組みを作ることが重要です。具体的には、フェイルセーフ(失敗しても安全な状態を維持する仕組み)やフールプルーフ(ミスをしても影響が最小限になるようにする仕組み)を取り入れ、作業者個人の責任にせず、組織全体でリスクを低減する体制を整えるようにしましょう。

2. 環境的要因(物的要因)

作業環境が劣悪である場合、災害のリスクが増加します。業務で使用する設備や器具の安全、そして作業環境の安全が確保されていない状態である「不安全状態」は、この環境的要因にあたります。不安全状態を放置すれば、労働者の不安全行動につながりやすくなります。

- 作業場の整備不良:整理整頓がされていない、狭い通路、照明不足などが危険を生む。

- 機械・設備の不具合:老朽化した機械や、不適切なメンテナンスが災害の要因となる。

- 防護策の未実施:命綱の未使用、適切な安全装置の欠如など。

3. 組織的要因

企業や組織の安全管理体制が不十分な場合、労働災害は発生しやすくなります。

- 安全文化の欠如:トップダウンでの安全管理の不足、リスク管理の形骸化。

- 長時間労働・過重労働:疲労の蓄積が判断ミスや不注意を誘発。

- リスクアセスメントの不備:危険性の事前評価が適切に行われていない。

4. 心理的・生理的要因

作業者の心理的ストレスや身体的負担も労働災害を引き起こす要因となります。

- 疲労・睡眠不足:集中力が低下し、ミスを誘発。

- 単調作業による注意力低下:繰り返し作業の影響で、注意が散漫になる。

- 焦り・ストレス:納期圧力や作業スピードの要求が、安全行動の軽視につながる。

【ぜひ知ってほしい新たな視点】労働災害の原因をどう考えるべきか?

これまでの安全対策では、「事故の根本原因を突き止め、それを排除する」ことが基本とされてきました(Safety-Iの考え方)。しかし、事故の真の根本原因を特定しようとしても、実際には単純に特定できるものではありません。多くの場合、調査の結果として「ルール違反」や「作業者のヒューマンエラー」に結論づけられ、「ルールの強化」や「違反者への指導・罰則」といった対応が取られることが一般的です。しかし、この方法には課題もあります。

- ルールが増えるほど、現場で守るのが難しくなる

- ルールを守りながら効率を求めると、結果的にルール無視が増える

- 「ルール違反 → 厳罰 → さらなるルール強化 → さらなる違反」 という負の連鎖が生まれる

こうした課題を補う新たな視点として、「なぜ普段は事故が起こらずに業務が遂行できているのか?」に着目する考え方(Safety-II)が注目されています。Safety-II の考え方では、事故を「日々の業務の中で発生するちょっとした違い(スムーズに進むとき・うまくいかないとき)」の結果と捉えます。

こうした違いが積み重なり、大きな事故につながる前に、その兆しを捉えて対応することが重要とされています。

労働災害防止の対策例

労働災害を防ぐためには、ヒューマンエラー、環境的要因、組織的要因、心理的・生理的要因 に対応する具体的な対策を講じる必要があります。ここでは、それぞれの要因に応じた実践的な対策例を紹介します。

1. ヒューマンエラーを防ぐための対策

ヒューマンエラーを完全に排除することは困難ですが、ミスを減らすための仕組みを導入することで、安全な作業環境を実現できます。

安全教育・訓練の徹底

- 雇入れ時教育の強化:入社時の安全研修を強化し、リスク意識を高める。

- 定期的な安全講習の実施:ヒヤリハット事例を共有し、注意喚起を行う。

- OJT(On-the-Job Training)の導入:ベテラン作業員が新人を指導し、適切な作業手順を身につける。

【関連リンク】雇入れ時教育とは?概要から義務、変更点まで徹底解説!

ルールの明確化と標準化

- チェックリストの活用:作業前・作業後に確認すべき項目を一覧化し、抜け漏れを防ぐ。

- 標準作業手順書(SOP)の整備:安全ルールを明文化し、全員が理解できるようにする。

- ポカヨケ(ミス防止策)の導入:ヒューマンエラーを防ぐための装置や仕組みを導入する(例:二重確認システムの導入)。

安全装置・保護具の適切な使用

- ヘルメット・安全靴・防護手袋の着用義務化

- 機械の安全装置を無効化しないルールの徹底

- 非常停止ボタンの設置と使用訓練

2. 環境的要因を改善する対策

作業環境が不適切な場合、災害のリスクが高まります。安全な職場環境を整備し、リスクを低減する対策が求められます。

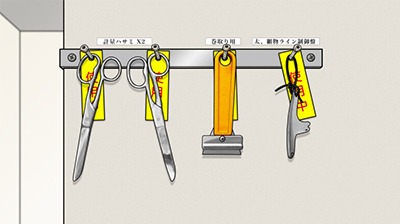

作業場の整理整頓

- 5S活動(整理・整頓・清掃・清潔・しつけ)の実施

例:「通路に物を置かない」「使用後の工具は定位置に戻す」 - 危険エリアの明確化(黄色テープで危険箇所をマーキング)

【関連リンク】5Sとは?職場環境改善に取り組もう!

設備・機械の安全対策

- 定期点検の実施:老朽化した機械の交換・修理を行う。

- 作業エリアの安全確認:床の滑り止め加工、照明の改善。

- 安全柵・ガードの設置:フォークリフト作業エリアを分離し、歩行者との接触を防ぐ。

- ロックアウト・タグアウト(LOTO)の徹底:

→メンテナンス時の機械の予期せぬ起動を防止、エネルギー供給(電気・圧縮空気・油圧など)の遮断手順を遵守、従業員へのLOTOトレーニングの実施

【関連リンク】ロックアウトタグアウトとは?

防護策の強化

- 安全ネット・手すりの設置(高所作業用)

- 騒音対策(耳栓の配布・吸音材の設置)

- 粉じん対策(マスク・換気設備の導入)

3. 組織的要因を改善する対策

組織として安全管理体制を強化することで、労働災害のリスクを大幅に低減できます。

安全文化の醸成

- トップダウンでの安全意識向上:経営層が積極的に安全対策を推進する。

- 安全委員会の設置:労働者が自主的に安全管理に関わる仕組みを作る。

- 安全目標の設定と評価:KPI(安全指標)を設定し、定期的に改善策を見直す。

- 安全スローガン・標語の活用:職場全体で安全意識を高めるために、分かりやすいスローガンを掲げる。経営層が推進し、従業員の意見を取り入れることで、安全文化の定着を図る。

【関連リンク】全国安全週間の最新&歴代スローガンをご紹介

労働環境の改善

- 長時間労働の抑制:適正なシフト管理と休憩時間の確保。

- 交代勤務の見直し:夜勤・シフト勤務者の負担軽減のための休息時間確保。

- 安全パトロールの実施:定期的に職場を巡回し、危険箇所を洗い出す。

【関連リンク】過労による労災の現状とは?防ぐための対策も徹底解説

リスクアセスメントの実施

- 職場の危険ポイントを事前に洗い出す:リスク評価を行い、必要な対策を講じる。

- 労働者の意見を反映:現場の声を聞き、実際に役立つ安全対策を実施する。

【関連リンク】リスクアセスメントとは?言葉の意味から導入事例まで解説

4. 心理的・生理的要因をケアする対策

作業者の心理的・身体的な負担を軽減することで、労働災害の発生リスクを低減できます。

メンタルヘルス対策

- ストレスチェックの実施:定期的なメンタルヘルス調査を実施し、問題があれば早期対応。

- 相談窓口の設置:職場の悩みを相談できる環境を整備。

- 職場のハラスメント防止:パワハラ・セクハラ対策を強化し、安心して働ける環境を作る。

適切な休憩・労働時間管理

- 適正な休憩時間の確保:長時間労働を避け、こまめな休憩を促す。

- 勤務スケジュールの適正化:シフトの偏りをなくし、適切な労働時間を設定。

- 仮眠室・リフレッシュスペースの設置:疲労回復を促す環境整備。

作業負担の軽減

- 作業のローテーション:同じ作業の繰り返しを避け、集中力を維持。

- エルゴノミクス(人間工学)の導入:負担の少ない作業姿勢や道具を採用。

- 軽量機器の導入:重労働を減らし、身体的負担を軽減。

労働災害を防止するために加えて欲しい新たな視点とは?

ここまで、「なぜ労働災害が発生するのか?」という視点から、労働災害の発生要因や対策例を紹介してきました。

一方で、「なぜ日常業務の多くはうまくいっているのか?」という視点を持つことも、安全対策をより効果的にするうえで役立つかもしれません。

従来の安全管理では、「事故やミスを防ぐこと」が主な目的とされてきました。もちろん、リスクを減らすことは非常に重要です。しかし、もう一つの視点として、「現場でうまくいっている要因」にも目を向け、それを強化することが、安全な職場づくりにつながる可能性があります。この考え方は、「Safety-II(セーフティ・ツー)」と呼ばれ、近年注目されている安全管理の新しいアプローチです。Safety-IIでは、「失敗を防ぐ」だけでなく、「成功する仕組みを増やす」ことを重視します。

例えば、職場では日々さまざまなトラブルが発生しますが、それでも多くの業務は大きな事故なく遂行されています。

これは、従業員が経験や知識を活かし、適切に対応しているからです。

- ベテラン作業員が、安全かつ効率的に業務を遂行している工夫

- 作業者同士の声かけや注意喚起が、リスクを未然に防いでいるケース

- 判断が難しい状況でも、現場のチームワークによって危険を回避できた事例

このような「うまくいっている要因」を可視化し、全員で共有・強化することで、より実効性の高い安全対策へとつなげることができます。

具体的な取り組みとしては、以下のような方法が考えられます。

- 現場で実際に成功している安全対策をヒアリングし、教育・訓練に反映する。

- 転倒しなかった工夫

作業場の床が濡れていたが、作業員がとっさに動線を変え、同僚にも声をかけて転倒を防いだ。 - リスクを予測して回避できた事例

フォークリフトがバックする際、作業者が「死角になっている」と気づき、運転手に声をかけて接触事故を防いだ。 - 何が起こりうるか?を考えるワークショップ

過去のヒヤリハット事例をもとに、『もし自分がその場にいたらどう行動するか?』をグループで話し合い、リスクへの感度を高める。

このような 成功を増やす安全管理 を取り入れることで、リスクを減らす対策と組み合わせ、より実効性の高い安全対策へとつなげることができます。

関連記事:ゼロ災とは?ゼロ災運動のメリットから取り組むべき労働安全衛生まで徹底解説!

まとめ

労働災害を防ぐためには、ヒューマンエラーの抑制、作業環境の改善、安全文化の醸成、心理的・身体的負担の軽減といった多角的な対策が欠かせません。企業がこれらを継続的に実施することで、労働災害のリスクを低減し、安全な職場環境を維持できます。また、近年では「なぜ事故が発生するのか?」だけでなく、「なぜ日常業務がうまくいっているのか?」に注目し、成功要因を強化するアプローチも注目されています。現場で自然に行われている安全行動を可視化し、共有することで、より効果的な安全管理が可能になります。労働災害の防止は、従業員の安全だけでなく、職場の生産性向上や企業の持続的な発展にもつながります。日々の安全対策を見直し、職場に適した最善の取り組みを実践していきましょう。

安全対策の中でも特に重要なのが従業員への安全衛生教育です。従業員一人ひとりが安全衛生に関して理解したうえで労働災害の防止に取り組めば、事故のリスクをさらに低減につながるでしょう。安全衛生教育を行う際には、LaKeel Online Media Serviceの活用がおすすめです。アニメーションによる解説で分かりやすく、誰でも簡単に学習できるため、効果的な安全教育をサポートします。

LaKeel Online Media Serviceは、わかりやすい動画コンテンツで、安全衛生教育を強力にサポートするツールです。まずはサンプル動画をチェックし、職場の安全対策に活用してみてください。

サンプルムービー

動画も見てみる!

LaKeel Online Media Serviceの動画を

無料でお試しいただけます。

\1分で完了!すぐ見れる/